«○●—【前言】—●○»

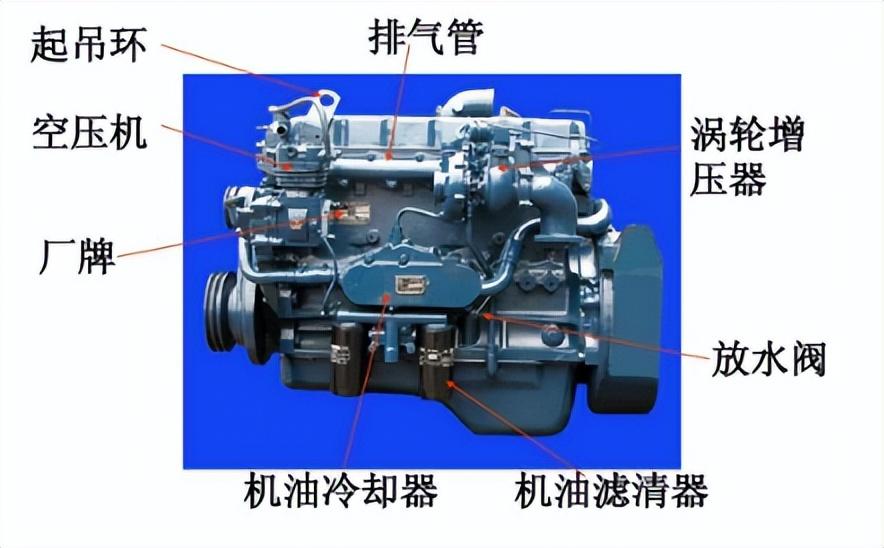

在现代社会中,能源的高效利用和环境保护日益成为重要议题,柴油机作为一种常见的内燃机动力装置,在交通运输、工业生产和能源领域扮演着重要角色,柴油机的高效运行和长寿命离不开优质的进气空气,而进气过滤器在其中扮演着关键角色。

而进气过滤器是柴油机系统中的重要组成部分,其主要任务是从外部环境中吸入的空气中去除杂质,确保干净的空气进入燃烧室,以维持柴油机的高效燃烧和可靠运行,进气过滤器的惯性级,作为过滤器中的重要部分,直接影响着柴油机的性能和使用寿命。

惯性级在进气过滤器中起到了过滤和分离液滴的关键作用,惯性级的叶型结构设计既要保证高效的液滴分离,又要最小化气流的阻力损失,是一个技术性难题。

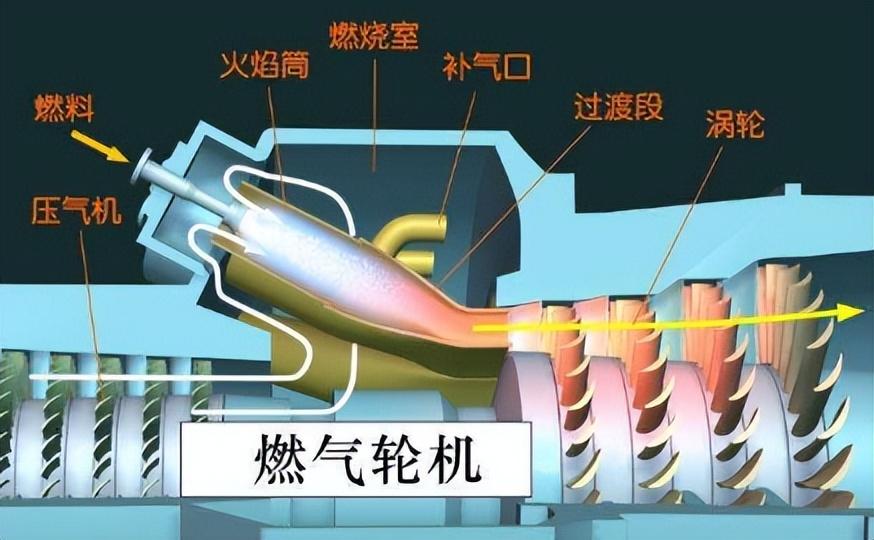

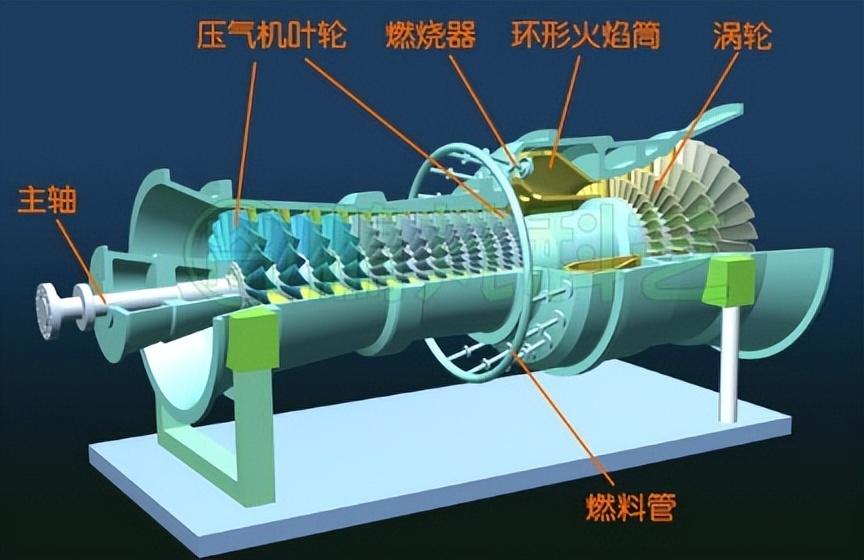

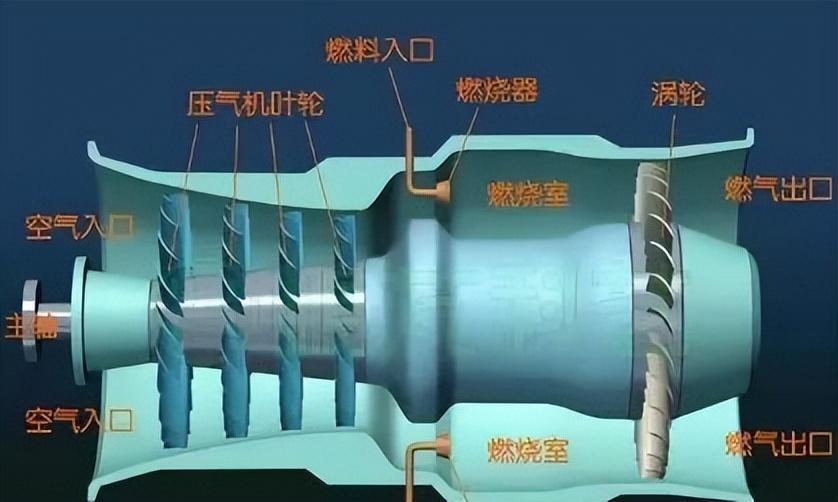

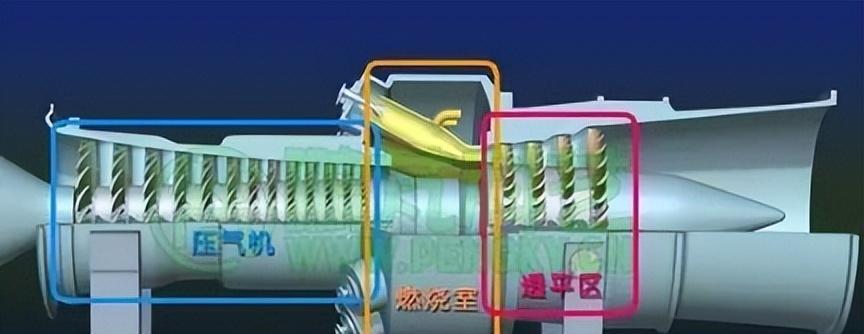

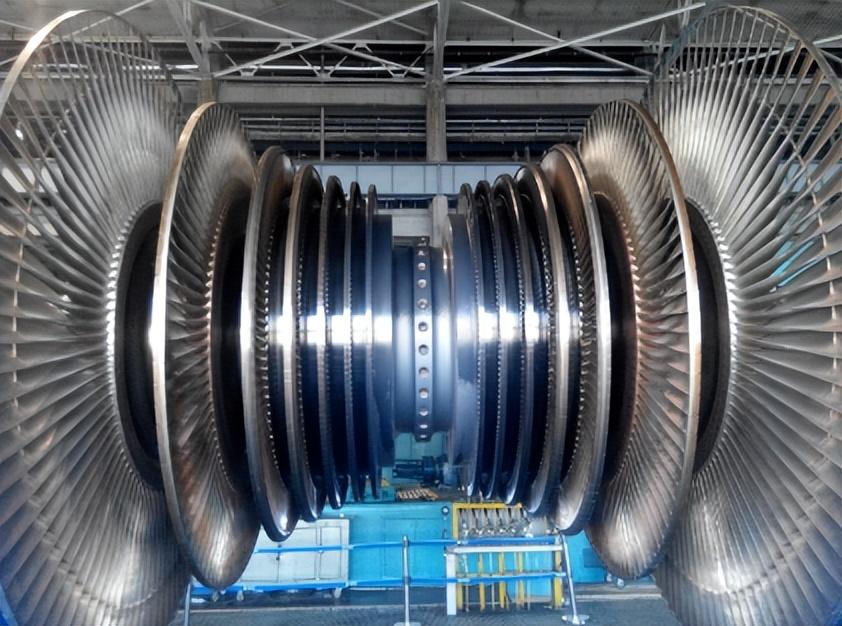

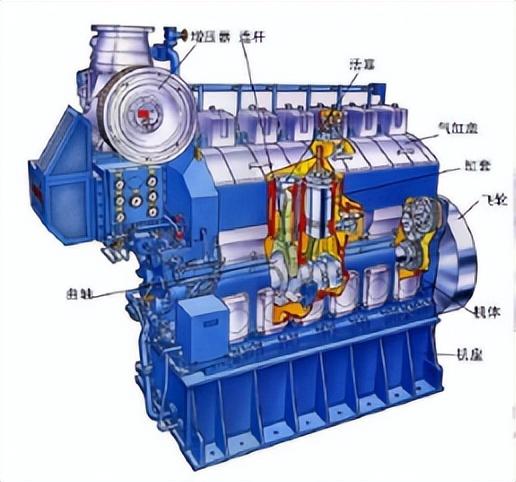

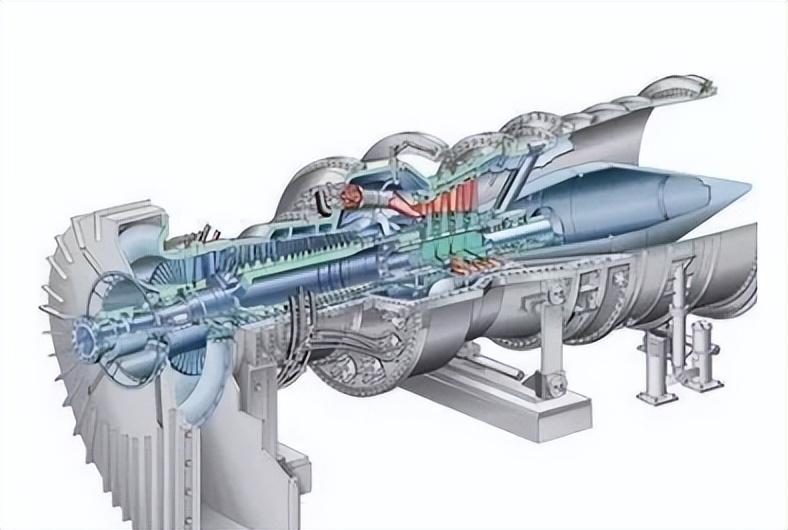

柴油机和燃气轮机作为舰船的主要动力装置,工作时需要大量的清洁空气,在海洋大气环境中空气会夹杂灰尘、细小颗粒、水分及盐雾等杂质,如果这些杂质通过进气口进入柴油机或

燃气轮机,会加速活塞、气缸套或叶片等重要部件的腐蚀和磨损,进而影响动力装置的使用寿命。

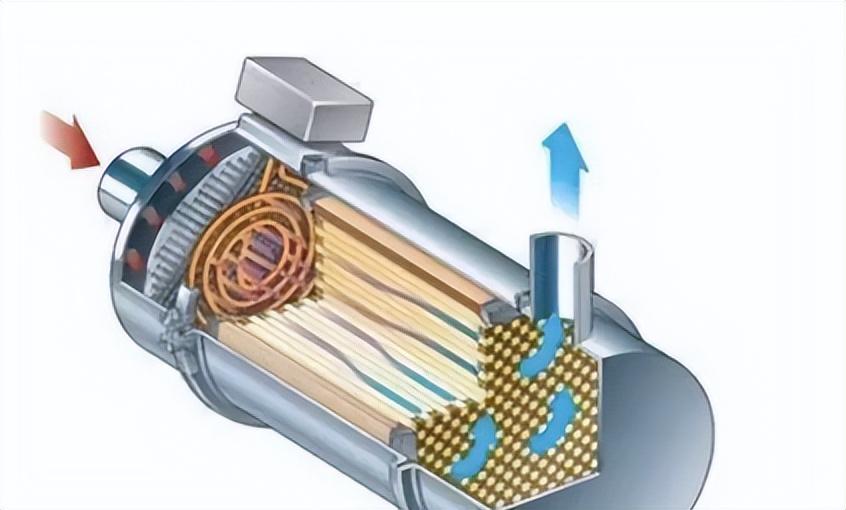

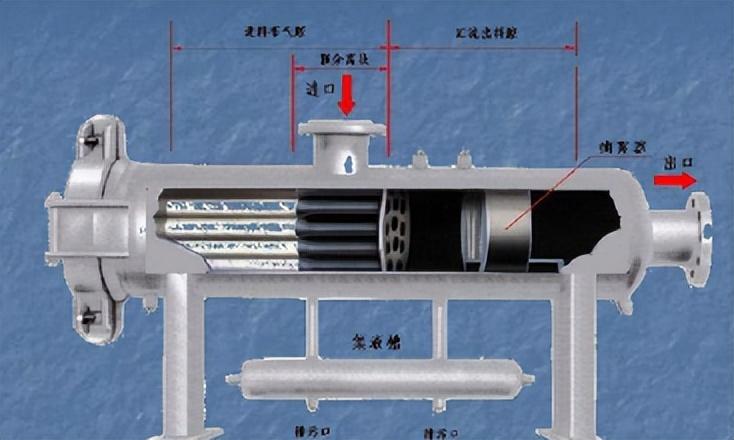

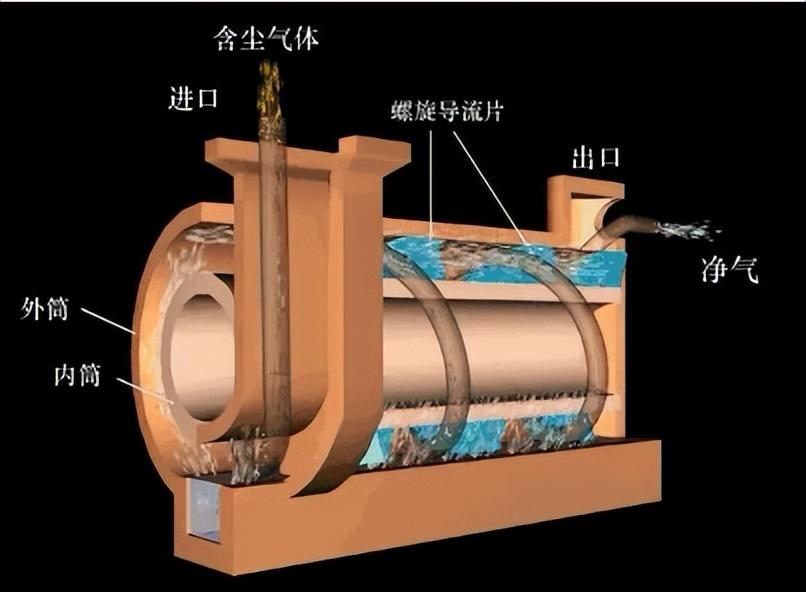

在动力装置进气口前加装性能优良的进气过滤器尤为重要,进气过滤器主要由3级过滤单元组合而成,分别是百叶窗级、惯性级和网垫级。

百叶窗级主要针对大尺寸物质,可有效捕集细微颗粒和沙尘;惯性级可将进气中绝大部分液滴过滤掉;网垫级主要针对惯性级中未分离掉的细小液滴。

惯性级叶片的分离原理是通过改变气流的流动方向,使气流中夹带的液滴在惯性的作用下,被具有较好吸附力的金属壁面捕捉,捕捉的液滴被壁面吸附后形成一层液膜,由于重力的作用,液膜聚集加厚,最终沿着壁面流进疏水口,气体则顺利地通过波板通道排出。

此种过滤器惯性级具有结构简单、分离效率高、故障率低等优点,但由于气流流动方向急剧转折易造成进出口阻力升高,因此,设计出过滤性能好、阻力损失小的惯性级叶型成为技术难题。

采用大涡模拟与二阶全展开Euler-Taylor-Galerkin有限元相结合的数值方法对惯性级气水分离器内的流场进行了数值模拟,结果表明该方法可以有效捕捉到非常丰富的涡系及涡动的时变过程。

利用离散相数值模拟方法研究了燃气轮机惯性级分离装置的分离特性,分析了气溶胶颗粒运动轨迹以及气流速度等参数,而导叶间距和初始进口速度是影响该惯性级气水分离装置分离效率的2个重要影响因素。

«○●—【惯性级叶型结构的优化目标】—●○»

惯性级作为进气过滤器中的核心组件,其叶型结构的优化旨在在保持高效的颗粒物和液滴分离能力的基础上,最大限度地减少气流的阻力损失。

惯性级的首要目标是有效地将进气中的液滴和颗粒物分离出来,防止它们进入柴油机内部。优化叶型结构应该能够在不影响气流的情况下,最大程度地提高分离效率,确保干净的空气进入燃烧室。

进气过滤器的阻力损失会导致柴油机性能下降,降低燃烧效率,优化惯性级叶型结构时,需要尽量减小气流通过过滤器时的阻力损失,以确保柴油机获得足够的进气流量。

叶型的设计应该能够引导气流在惯性级内部均匀分布,避免过于集中或分散,从而保证整个叶型区域都能充分发挥分离作用,提高过滤效率。

在分离液滴的同时,还应考虑到颗粒物对叶型的影响,优化设计应该避免颗粒在与叶型碰撞时造成叶片磨损或损坏,延长惯性级的使用寿命。

叶型的结构设计也应考虑材料的轻量化,以减小整个过滤器的重量,降低系统的能耗和维护成本。

惯性级叶型结构的优化目标是在维持高效的分离能力的同时,最小化气流的阻力损失,确保进气过滤器的性能稳定,并为柴油机提供干净的进气空气,从而实现高效、可靠的运行。

优化柴油机进气过滤器惯性级叶型结构是一个复杂的工程问题,需要结合数值仿真、优化算法和实验验证等方法,以达到优化目标。

计算流体动力学(CFD)数值仿真是优化叶型结构的重要手段,通过建立数值模型,可以模拟气流在惯性级内部的流动情况,分析液滴的分离效果和气流的阻力分布,CFD可以帮助优化叶型的几何参数,以获得更优的性能。

可以帮助搜索并找到最佳的叶型设计。常见的优化算法包括遗传算法、粒子群算法、模拟退火算法等。

这些算法可以在设计空间中搜索最优解,根据定义的目标函数和约束条件,调整叶型参数,实现分离效率和阻力损失之间的平衡。

在优化过程中,需要将叶型的几何参数进行参数化,以便算法能够在设计空间中搜索。通过调整这些参数,可以有效地改变叶型的形状,进而影响分离效率和阻力损失。

优化柴油机进气过滤器惯性级的叶型结构往往涉及多个冲突的目标,分离效率和阻力损失。多目标优化方法可以同时考虑这些目标,并找到一组折衷解,形成一个“帕累托前沿”。

数值仿真虽然可以提供一些有益的信息,但实验验证仍然是确认优化结果的关键步骤。通过搭建实验平台,可以测量分离效率、阻力损失、气流分布等性能指标,以验证数值模拟的准确性,并调整优化参数。

在优化过程中,进行灵敏度分析可以帮助了解不同参数对优化结果的影响程度。通过分析参数的灵敏度,可以更好地理解叶型结构的设计参数如何影响性能,并指导进一步的优化方向。

优化柴油机进气过滤器惯性级叶型结构是一项复杂的工作,需要综合考虑多个目标和因素。通过结合数值仿真、优化算法和实验验证等方法,可以有效地优化叶型设计,提高分离效率,降低阻力损失,确保柴油机的高效、可靠运行。

未来计算技术和实验手段的不断进步,我们可以进一步深入研究,探索更精确、可靠的优化方法,为柴油机进气过滤器的性能提升提供更多的支持。

«○●—【惯性级叶片过滤性能评价方法】—●○»

采用分离效率和阻力损失这2个技术指标评价惯性级的综合性能。液滴分离主要是依靠液滴的惯性分离和流道的湍流效应,湍流效应随着涡流存在时间的增加而增加。

增加气液流向的折返以及增加涡流存在时间可提高分离效率。分离效果主要取决于气流速度、液滴直径大小以及叶型结构。分离效率是单位时间内收集液滴占叶片分离器入口液滴的质量份额。

气流通过叶片式折板通道会产生阻力损失,这是由流体运动时克服黏性切应力做功而引起的,并且主要发生在流道突缩、突扩及弯头等截面发生变化的地方,阻力损失的大小取决于叶片的结构形式、流道的截面积以及气流速度的大小等影响因素。

当气流速度较低时,采用各叶型结构方案产生的阻力都很小,随着气流速度的升高,采用不同叶型结构方案产生阻力损失的区别逐渐显现,并且这种区别随着气流速度的增加而变大。

当气流速度较低时,采用各叶型结构方案获得的分离效率均随着气流速度的升高而增大。当气流速度升高到一定值时,分离效率逐渐趋近于一个稳定值。

气流流经叶片通道时,气流速度场和压力场分布越均匀、越连续,则阻力损失越小,反之则阻力损失越大。造成阻力损失较大的主要原因是气流通道截面不连续,尤其是截面突变处。

在标准工况下,分离效率为99.42%,阻力损失为46.5Pa;相比于优化设计前,通过改变流道结构和流通面积,对叶型结构进行了优化设计,使得沟槽与叶型自然融合。

而在充分利用液滴的惯性分离液滴的同时,尽可能地保持了气流速度场和压力场的均匀分布和连续分布。从阻力损失和分离效率两方面综合考虑,选择方案四作为进气过滤器惯性级叶型结构方案。

在标准工况下,阻力损失试验结果约为42Pa,在各气流流速工况下,分离效率的试验结果都接近于99.9%。当气流流速较低时,分离效率的仿真结果明显低于试验结果,随着气流速度的增加,分离效率的仿真结果逐渐趋近于试验结果。

这是因为实际工况液滴的喷射是极其复杂的,而在仿真计算中未考虑液体的融合、破裂和摩擦及碰到壁面反弹等影响,仿真条件相对于试验工况,颗粒能量损失更小,分离效率更低,

而高流速颗粒的惯性较大,撞到壁面能量损失较为充分,因此在仿真结果中显现的是在流速较低时,分离效果低于试验效果,而流速增大到一定程度时仿真结果趋于试验结果。

«○●—【写在最后】—●○»

通过将数值仿真结果与实际试验结果进行对比,研究人员证实了所建立的数值仿真模型的合理性和有效性。

这意味着使用的数值方法和模型能够准确地预测惯性级叶型结构的分离效率和阻力性能,为后续的优化设计提供了可靠的工具。

研究结果还证实了融合型惯性级叶型结构,在分离效率和阻力损失方面具有优越的综合性能。

既能够充分利用液滴的惯性分离作用,又能够保持气流速度场和压力场的均匀和连续分布。分离效率高的同时,阻力性能也得到了有效的控制,解决了分离效率和阻力性能之间的矛盾问题。

通过这两个结论的验证,研究人员为融合型惯性级叶型结构的设计和优化提供了有力的理论支持。这种结构不仅能够改善进气过滤器的性能,还能够应对不同颗粒物和液滴的挑战,使柴油机获得更高效、更可靠的运行,这对于现代能源利用和环境保护具有重要意义。